电磁炉常用集成电路软件开发指南 从硬件选型到软件实现

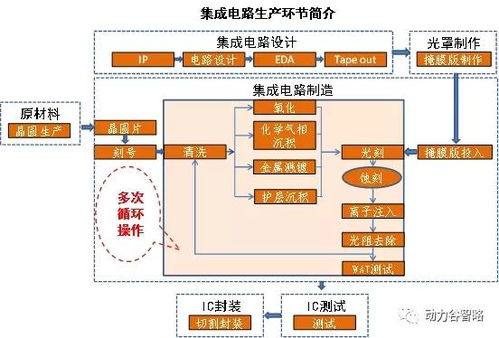

在现代厨房电器中,电磁炉以其高效、安全、精准控温等优点被广泛应用。其核心控制依赖于微控制器(MCU)及一系列专用集成电路(IC)的协同工作,而软件开发则是赋予这些硬件“智能”与“灵魂”的关键。本文将系统介绍电磁炉开发中涉及的常用集成电路及其配套软件开发的核心要点。

一、电磁炉核心集成电路概览

电磁炉的硬件电路主要围绕功率控制、用户交互、安全保护及系统管理构建,常用IC包括:

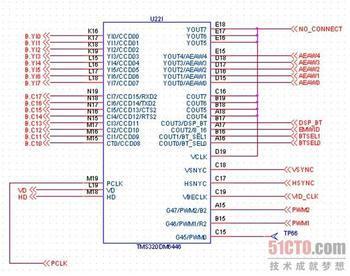

- 主控MCU:通常采用8位或32位微控制器,如STM8、STM32、新唐(Nuvoton)或合泰(Holtek)系列芯片,负责总控逻辑、PWM生成、通信与算法执行。

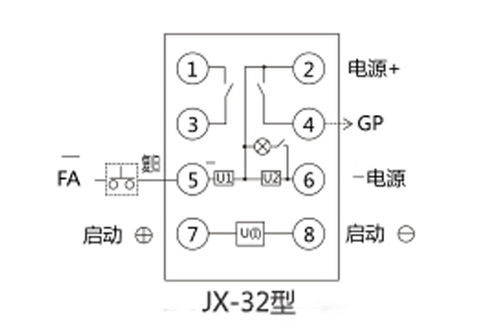

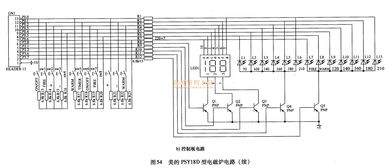

- IGBT驱动芯片:如TD62083、IR2110等,用于放大MCU输出的PWM信号,以可靠驱动IGBT(绝缘栅双极型晶体管)开关,实现精准的加热功率调节。

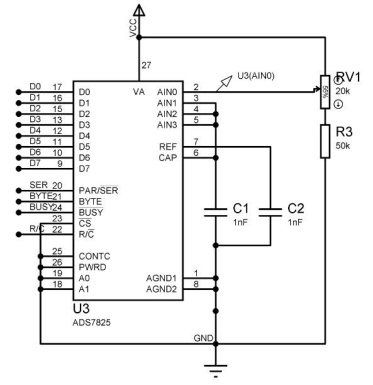

- 电压比较器与运算放大器:如LM339、LM324,用于检锅(检测炊具)、电流/电压采样、温度监测等信号的实时处理与判断。

- 电源管理芯片:如VIPer系列、OB系列开关电源IC,为MCU、风扇、显示面板等提供稳定低压直流电源。

- 专用触摸/按键控制芯片:如合泰BS系列,实现灵敏、抗干扰的触控或矩阵按键输入。

二、软件开发的核心模块与流程

电磁炉的软件开发需紧密配合上述硬件,通常采用C语言在MCU上编写嵌入式程序,其主要模块包括:

- 系统初始化与驱动层:

- 配置MCU的时钟、GPIO、ADC(模数转换器)、PWM(脉宽调制)、定时器、中断等底层硬件资源。

- 编写IGBT驱动、蜂鸣器、风扇、显示屏(LED/LCD)等外设的驱动程序。

- 信号采集与处理算法:

- 检锅算法:通过ADC采样电流或脉冲计数方式,判断炉面是否放置了符合材质(铁磁性)和尺寸要求的锅具,这是安全启动的前提。

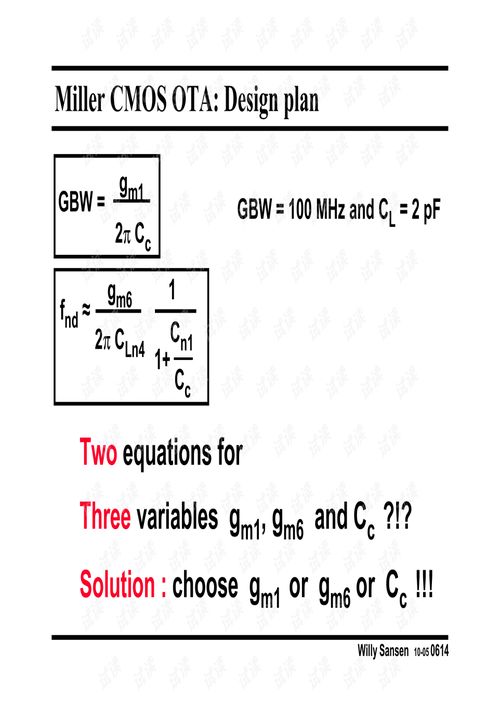

- 功率控制算法:核心为闭环控制。通过ADC实时采样电网电压、主回路电流,结合目标功率,运用PID等算法动态调整PWM占空比,实现恒功率或阶梯功率输出,并确保与市电同步,避免干扰。

- 温度监测与保护:处理来自炉面热敏电阻(NTC)和IGBT温度传感器的信号,实现过热保护、余热提示及精准的温控功能(如煎、炒、煮的不同火候)。

- 用户界面(UI)与功能逻辑层:

- 处理触摸、按键输入,管理定时、预约、功率/温度调节、模式选择(如火锅、煲汤)等功能。

- 控制LED/LCD显示状态、倒计时、错误代码等。

- 实现蜂鸣器提示音效。

- 安全保护与故障诊断:

- 软件层面需集成多重保护:无锅保护、小物件检测、电压异常(过压/欠压)保护、电流过载保护、IGBT超温保护、干烧防护等。

- 一旦触发保护,立即关闭PWM输出并显示相应故障代码,提升产品可靠性。

- 通信与智能化扩展(可选):

- 对于高端或智能电磁炉,可能需集成Wi-Fi/蓝牙模块(如ESP8266),通过UART或SPI与MCU通信。软件需实现网络协议栈、配网、与云端/APP的数据交互,实现远程控制、菜谱联动等功能。

三、开发挑战与优化建议

- 抗干扰与稳定性:电磁炉工作在高频、大电流环境下,电磁干扰(EMI)强烈。软件需采用数字滤波(如滑动平均)、软件看门狗、关键数据冗余校验、中断保护等措施增强鲁棒性。

- 实时性要求:功率调节、保护响应必须及时。需合理设计中断优先级,确保关键任务(如PWM更新、保护检测)在定时器中断中高效执行。

- 能效与法规符合性:软件算法需优化功率转换效率,并确保产品符合相关能效标准(如中国能效标识)及电磁兼容(EMC)法规要求。

- 代码可维护性:采用模块化设计,将硬件驱动、业务逻辑、算法分离,便于调试、测试与后续功能升级。

电磁炉的软件开发是一个软硬件深度结合的嵌入式系统工程。开发者不仅需要精通微控制器编程,还需深刻理解电磁加热原理、电力电子特性及安规要求。从底层驱动到上层应用,从核心算法到用户体验,每一环都需精心设计与反复测试,方能打造出安全、高效、智能的现代化电磁炉产品。

如若转载,请注明出处:http://www.scchinaunicom-cdzf.com/product/42.html

更新时间:2026-01-13 12:19:10